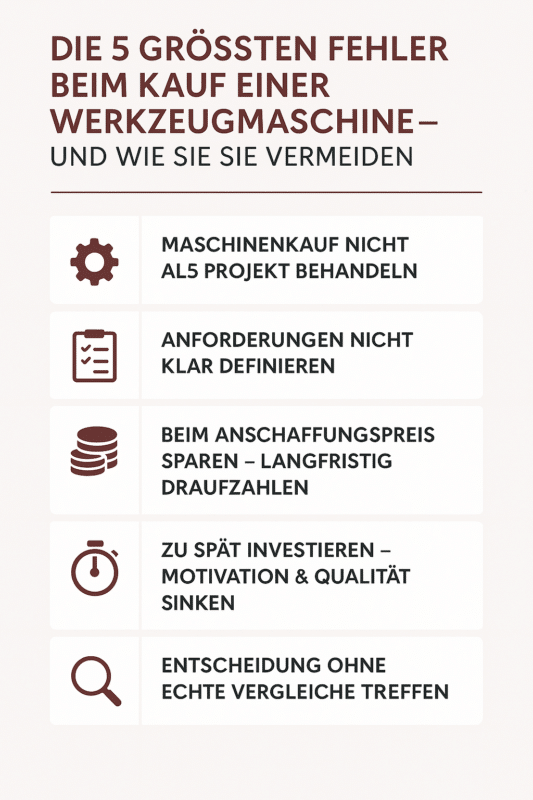

Die 5 größten Fehler beim Kauf einer Werkzeugmaschine – und wie Sie sie garantiert vermeiden

Wer eine Werkzeugmaschine kaufen möchte, trifft eine der wichtigsten Entscheidungen im Betrieb.

Ob Schlosserei, Ausbildungswerkstatt oder Instandhaltung – eine Maschine beeinflusst jahrelang, wie präzise gearbeitet wird, wie effizient Prozesse funktionieren und wie motiviert Menschen an ihr stehen.

Viele unserer Kunden stehen am Anfang der Recherche vor denselben Fragen:

- „Was brauchen wir eigentlich genau?“

- „Gibt es Modelle, die besser passen würden?“

- „Wie argumentiere ich das gegenüber meinem Chef oder Einkauf?“

- „Lohnt sich die Investition wirklich?“

Genau dort setzt dieser Artikel an. Er führt Sie durch die fünf häufigsten Fehler, die wir beim Maschinenkauf beobachten – und zeigt Ihnen, wie Sie sie strukturiert und sicher vermeiden. Damit Sie am Ende nicht irgendeine Maschine kaufen, sondern die richtige.

Inhaltsverzeichnis

FEHLER 1: Eine Werkzeugmaschine kaufen, ohne die Neuanschaffung als Projekt zu behandeln („Wir schauen mal…“)

Viele Recherchen beginnen zufällig:

Man stößt auf eine Maschine in einem Katalog, sieht eine Anzeige, klickt sich durch Webseiten oder bekommt eine Empfehlung von Bekannten.

Der Gedanke:

„Wir schauen einfach mal, was es so gibt.“

Das Problem?

Eine Werkzeugmaschine ist kein Spontankauf – sie ist eine Investition, die Ihren Betrieb über viele Jahre prägt.

Warum dieser Ansatz riskant ist

- Anforderungen bleiben unklar

- Modelle werden rein nach Gefühl ausgewählt

- Wichtige Optionen werden übersehen

- Budgets werden falsch eingeschätzt

- Entscheider können die Auswahl nicht nachvollziehen

- Langfristige Ziele des Betriebs finden kaum Beachtung

Wie man es besser macht: Die Maschine als Projekt behandeln

- Zielsetzung festlegen: Was soll die Maschine konkret verbessern? Welche Probleme der Vergangenheit sollen gelöst werden?

- Realität der alten Maschine reflektieren: Wo musste improvisiert werden? Wann sind wir an Grenzen gestoßen?

- Vergleiche zulassen: Verschiedene Modelle und Ausstattungen prüfen.

- Entscheidung begründen können: Wenn Sie intern argumentieren müssen, brauchen Sie Fakten – nicht Bauchgefühl.

Wenn Sie selbst entscheiden, brauchen Sie Sicherheit.

Unsere Rolle in diesem Prozess

Wir sehen uns als Projektpartner.

Wir liefern Varianten, vergleichen, geben Hinweise und fragen kritisch nach - um sicherzustellen, dass die Maschine zu Ihren Anforderungen passt.

FEHLER 2: Anforderungen nicht klar definieren

Viele Betriebe starten die Recherche mit einer Aussage wie: „Wir brauchen eine neue Bohrmaschine.“

Das ist verständlich — aber es sagt noch nichts darüber aus, welche Maschine die tatsächlichen Aufgaben zuverlässig abdecken muss.

Hinter jeder Maschine steckt ein Alltag, der über Jahre gewachsen ist. Und genau dieser Alltag enthält oft Anforderungen, die gar nicht bewusst als solche wahrgenommen werden.

Ein Beispiel aus einem Beratungsgespräch zeigt das sehr deutlich:

Ein Kunde wollte seine alte Bohrmaschine ersetzen. „Sie ist alt, wir brauchen eine neue“ — so lautete der erste Impuls.

Doch sobald wir uns gemeinsam den realen Einsatz anschauten, wurde sichtbar, was die Maschine in der Praxis tatsächlich leisten muss:

- Es gibt wiederkehrende Lochbilder, die regelmäßig manuell abgearbeitet werden.

- Es wird nicht nur gebohrt, sondern auch gelegentlich gefräst.

- Edelstahl gehört zum Tagesgeschäft — der alte Motor war dafür jedoch zu schwach.

- Die Ausladung war oft zu gering, weshalb größere Teile improvisiert gespannt werden mussten.

- Bei kleinen Serien wiederholten sich viele Schritte unnötig aufwendig.

Keiner dieser Punkte war dem Betrieb als „Anforderung“ bewusst — sie waren einfach Teil des täglichen Arbeitens geworden.

Doch genau daraus ergeben sich die Kriterien, die eine neue Maschine zuverlässig erfüllen muss.

Hätten wir nur nach dem Stichwort „Bohrmaschine“ gesucht, wäre am Ende eine moderne Version derselben Einschränkungen entstanden — nur in neu.

Erst durch die klare Aufnahme der tatsächlichen Aufgaben wurde deutlich, welche Maschinenkategorie wirklich passt. Dies führte dazu, dass wir gemeinsam eine Bohr-Fräsmaschine mit Zyklenprogrammierung ausgewählt haben, wie z.B. unsere AUTOMAX CNC.

Genau deshalb ist die saubere Definition der Anforderungen einer der wichtigsten Schritte im gesamten Auswahlprozess.

Warum Anforderungen oft unklar bleiben

- Man orientiert sich zu stark an der alten Maschine

- Reale Aufgaben werden nicht schriftlich festgehalten

- Der Fokus liegt auf dem Preis statt auf dem Nutzen

- Mitarbeitererfahrungen werden nicht einbezogen

- Zukunftsanforderungen werden unterschätzt

So definieren Sie Anforderungen richtig

- Den Alltag beobachten: Welche Schritte werden täglich durchgeführt?

- Engpässe der alten Maschine notieren: Was hat in den letzten 12 Monaten genervt?

- Zukunft berücksichtigen: Welche Projekte stehen an?

- Technische Parameter festhalten: Welche Parameter für Ihre Maschine relevant sind, zeigt unsere detaillierte Vergleichstabelle am Ende des Artikels.

Unser Beitrag

Wir analysieren mit Ihnen gemeinsam, welche technischen Werte wirklich entscheidend sind – und welche lediglich „nice to have“.

FEHLER 3: Beim Anschaffungspreis sparen – und bei Service, Präzision und Sicherheit draufzahlen

Fast jeder Betrieb kennt die Frage:

„Reicht nicht die günstigere Maschine? Die sieht doch ähnlich aus.“

Einer der teuersten Fehler ist der, der zunächst nach einem Schnäppchen aussieht.

Typische Risiken bei günstigen Maschinen

- Ersatzteile nur über gesetzlich vorgeschriebenen Zeitraum erhältlich

- Teils fragwürdige Sicherheitsstandards

- Schneller Verschleiß

- Fehlende Wartungsmöglichkeiten

- Unzureichende Genauigkeit

- Bei Problemen ist die Anlaufstelle eine Hotline oder Onlineformular

- schlechter Wiederverkaufswert

- Maschinen, die nach 2 Jahren „weich“ werden

Preis ist nicht die entscheidende Zahl.

Lebensdauer, Präzision, Ersatzteilversorgung und Servicezugang entscheiden darüber, was eine Maschine wirklich kostet.

Wie Sie diesen Fehler vermeiden

Achten Sie auf:

- Langfristige Ersatzteilversorgung

- Robuste Grundkonstruktion

- Präzise Führungen

- Saubere Verarbeitung

- Verlässliche Sicherheitssysteme

- Persönliche Ansprechpartner, die erreichbar sind

Aktuelle Anforderungen an Maschinensicherheit, Gefährdungsbeurteilungen und Schutzeinrichtungen finden Sie unter anderem bei der Berufsgenossenschaft und der DGUV-Checkliste für Holz- und Metallbearbeitungsmaschinen. Diese Vorgaben helfen, Ausbildungs- und Werkstattumgebungen rechtssicher und praxisgerecht auszustatten.

Unsere Erfahrung

Wir arbeiten seit Jahrzehnten mit Herstellern zusammen, die Ersatzteile auch für ältere Modelle liefern.

Unsere Maschinen stehen oft 20–30 Jahre im Einsatz – und genau das ist der Unterschied zwischen Anschaffungspreis und Wert.

FEHLER 4: Gar nicht zu investieren – und damit Qualität, Motivation und Ausbildungsniveau zu verlieren

Das ist der stillste, aber vielleicht folgenreichste Fehler.

Viele warten so lange, bis die alte Maschine „wirklich nicht mehr geht“.

Doch die Realität ist:

Man kann nur so gute Teile fertigen, wie es die Maschine ermöglicht.

Stellen Sie sich vor, Sie müssten jeden Tag mit einem Auto fahren, das 20 Jahre alt ist, wackelt, bei jedem zweiten Starten zögert und dessen Lüftung nur funktioniert, wenn man dagegen klopft.

Man kommt irgendwie ans Ziel – aber nicht entspannt, nicht zuverlässig und ganz sicher nicht gerne.

Und genau dieses Gefühl kennen viele Mitarbeitende, wenn sie an einer Werkzeugmaschine arbeiten sollen, die längst über ihre besten Jahre hinaus ist.

Das Problem ist: Alte Maschinen hören nicht „plötzlich“ auf zu funktionieren. Sie verändern sich – schleichend.

- Ein bisschen mehr Spiel in der Spindel.

- Ein leises Rattern in der Führung.

- Ein immer schwerer drehender Handhebel.

- Ein Motor, der bei höherem Vorschub in die Knie geht.

Man kann damit weiterarbeiten – aber man arbeitet immer gegen die Maschine, nicht mit ihr.

Und so wie niemand gerne täglich in einem klapprigen Auto sitzt, möchte auch niemand täglich an einer Maschine arbeiten, die sich „durchgefahren“ anfühlt.

Es raubt Motivation. Es kostet Zeit. Es verhindert Präzision. Und es vermittelt ein Gefühl von: „Mach das Beste draus – mehr ist leider nicht drin.“

Gerade junge Menschen spüren das sofort. Wie soll jemand Begeisterung für Metallbearbeitung entwickeln, wenn die erste Erfahrung eine Maschine ist, die rattert, vibriert und ständig Grenzen statt Möglichkeiten zeigt?

Doch auch für erfahrene Fachkräfte gilt: Wer täglich gute Arbeit leisten soll, braucht ein Werkzeug, das gute Arbeit ermöglicht.

Maschinen müssen nicht luxuriös sein – genauso wenig wie Autos. Aber sie müssen verlässlich, präzise und vertrauenerweckend sein.

Und genau wie man irgendwann merkt, dass das Auto nicht mehr den Anforderungen des Alltags entspricht, spürt man auch bei Werkzeugmaschinen:

Es ist Zeit für eine Investition, die Qualität, Motivation und Sicherheit wieder nach vorne bringt.

Warum Investitionen sich auszahlen

- bessere Teilequalität

- höhere Wiederholgenauigkeit

- geringere Werkzeugkosten

- höhere Attraktivität für Fachkräfte

- besserer Ausbildungserfolg

- mehr Effizienz im Betrieb

Wie Sie diesen Fehler vermeiden

Planen Sie Investitionen bewusst:

- Was bringt die Maschine in den nächsten 5–10 Jahren?

- Welche Anforderungen können wir mit der alten NIE erfüllen?

- Welche Prozesse würden sofort besser laufen?

- Wie wertvoll ist gutes Ausbildungsmaterial?

Investitionen sind keine Kosten – sie sind die Grundlage für Qualität.

FEHLER 5: Entscheidungen ohne echte Vergleiche treffen – oder ohne die Maschine erlebt zu haben

Viele Maschinen wirken auf Datenblättern ähnlich.

Doch live erkennt man sofort Unterschiede:

- Konstruktion & Stabilität

- Laufruhe

- Ergonomie

- Verarbeitung

- Qualität der Führungen

- Gefühl beim Bedienen

Ein Kunde sagte nach einer Besichtigung:

„Wir dachten zuerst, die Maschinen seien identisch – live war das ein Unterschied wie Tag und Nacht.“

Wie Sie Fehler 5 vermeiden

- Besichtigungen nutzen

- Maschinen vergleichen

- Maschinen live erleben

- Mit Anwendern sprechen

Wie wir unterstützen

Wir organisieren Besichtigungen, Vorführungen, Musterteile, Live-Videos und Vergleichsangebote – damit Sie eine sichere Entscheidung treffen können.

Fazit: Der richtige Maschinenkauf ist kein Zufall, sondern ein Prozess

Wenn Sie die fünf Fehler vermeiden, entsteht ein systematischer Weg zur richtigen Entscheidung:

- Sie wissen, was Sie brauchen

- Sie verstehen die Anforderungen

- Sie vergleichen sinnvoll

- Sie investieren bewusst

- Sie treffen eine sichere Entscheidung

So entsteht ein Maschinenpark, der präzise, zuverlässig und motivierend ist – und Ihren Betrieb langfristig stärkt.

Unser Angebot: Wir begleiten Sie — strukturiert, ehrlich und neutral

Wir unterstützen Sie:

- bei der Bedarfsermittlung

- bei der Analyse Ihrer bisherigen Maschine

- bei technischen Vergleichen

- bei der Auswahl des besten Modells

- bei Besichtigungen & Vorführungen

- bei der Entscheidungsargumentation

- bei der Ausstattungskonfiguration

Unsere Aufgabe ist nicht, Ihnen eine Maschine zu verkaufen.

Unsere Aufgabe ist es, dafür zu sorgen, dass Sie die richtige bekommen.

Wenn Sie aktuell darüber nachdenken, eine Werkzeugmaschine zu kaufen oder Ihren Maschinenpark zu modernisieren, begleiten wir Sie gerne durch den gesamten Entscheidungsprozess.

Haben Sie Fragen zu unseren Produkten oder ein anderes Anliegen?

Schreiben Sie oder rufen Sie uns an!

Ein Gespräch von Mensch zu Mensch ist durch nichts zu ersetzen.

Werkzeugmaschine kaufen: Die wichtigsten Auswahlkriterien pro Maschinenart auf einen Blick

Mit den folgenden Übersichten können Sie die technischen Anforderungen Ihrer nächsten Werkzeugmaschine strukturieren. Nutzen Sie die Listen gern als Grundlage für Ihre interne Entscheidung oder für ein Gespräch mit uns.

Bohren (Tisch- & Säulenbohrmaschinen)

Technische Anforderung | Warum ist das wichtig? / Woran orientiert man sich? |

|---|---|

Bohrleistung / maximale Bohrung (Ø) in Stahl | Dieser Wert zeigt, welcher Durchmesser bei welchem Werkstoff sicher bearbeitet werden kann. In der Praxis sollte die Maschine nie dauerhaft am Limit betrieben werden – bei häufiger Edelstahlbearbeitung z. B. eine Klasse größer wählen, um Motor und Getriebe zu schonen. |

Ausladung (Spindel–Säule) | Sie bestimmt, wie weit das Werkstück von der Säule entfernt gespannt werden kann. Bei Rahmenkonstruktionen, Platten und Profilen führt zu wenig Ausladung dazu, dass man umständlich schräg oder in mehreren Spannlagen bohren muss – das kostet Zeit und Genauigkeit. |

Tischgröße, T-Nuten & Traglast | Eine großzügige, stabile Tischfläche erleichtert das sichere Spannen von Werkstücken und Vorrichtungen. Zu kleine Tische führen zu provisorischen Aufbauten mit Klötzen und Winkeln – ein Risiko für Präzision und Sicherheit. Für Ausbildungsbetriebe sollte genug Fläche für Schraubstock + Übungsstücke vorhanden sein. |

Pinolenhub & Vorschub (manuell/automatisch) | Der Pinolenhub begrenzt die maximale Bohrtiefe ohne Umspannen. Bei tiefen Bohrungen oder Kernbohrungen sorgt Automatikvorschub für konstanten Vorschub und entlastet den Bediener. Gerade bei wiederkehrenden Reihenbohrungen in Stahl lohnt sich ein automatischer Vorschub sehr. |

Drehzahlbereich & stufenlose Regelung | Unterschiedliche Materialien und Durchmesser erfordern klar differenzierte Schnittgeschwindigkeiten: kleine Bohrer in Alu brauchen hohe Drehzahlen, große Bohrer in Stahl eher niedrige. Ein weiter, fein einstellbarer Bereich erlaubt die optimale Anpassung und verbessert Standzeiten und Lochqualität. |

Motorleistung & Antriebskonzept | Getriebebohrmaschinen liefern auch bei niedrigen Drehzahlen ein hohes Drehmoment – entscheidend bei großen Bohrungen und schwierigen Werkstoffen. Riemenantriebe sind einfacher, aber bei schweren Anwendungen schneller am Limit. Für Instandhaltung und Schlosserei lohnt hier ein kritischer Blick. |

Sicherheitsausstattung (Schutzhauben, Motorbremse, 24 V-Steuerung) | Gerade bei wechselnden Bedienern und in Schulen sind Schutzhauben, Not-Halt und sichere Niederspannung Pflicht. Sie reduzieren das Verletzungsrisiko und helfen, rechtliche Vorgaben einzuhalten. Eine Maschine ohne saubere Sicherheitstechnik ist heute kaum noch vertretbar. |

Drehen (konventionelle Drehmaschinen)

Technische Anforderung | Warum ist das wichtig? / Woran orientiert man sich? |

|---|---|

Spitzenweite & Spitzenhöhe (Swing over bed) | Sie definieren, welche Längen und Durchmesser überhaupt drehbar sind. Eine zu kleine Spitzenweite limitiert Bauteillängen, eine geringe Spitzenhöhe schränkt den maximalen Durchmesser ein. Idealerweise richtet man sich an typischen und geplanten Werkstückgrößen – mit Reserve für Sonderteile. |

Spindelbohrung | Die Spindelbohrung entscheidet, ob Stangenmaterial und Rohre durch das Spindelrohr geführt werden können. Eine größere Bohrung erhöht die Flexibilität enorm, insbesondere bei Serien und Stangenbearbeitung. Wer häufiger Rohre oder lange Rundstäbe bearbeitet, sollte hier nicht sparen. |

Drehzahlbereich & Abstufung | Für grobes Schruppen großer Durchmesser braucht man niedrige Drehzahlen mit viel Drehmoment; für feine Bearbeitung kleiner Teile hohe Drehzahlen. Eine gute Abstufung oder stufenlose Regelung verhindert Kompromisse bei Schnittwerten und verbessert Oberflächenqualität sowie Werkzeugleben. |

Motorleistung & Drehmomentverlauf | Unterdimensionierte Antriebe „würgen“ beim Schruppen ab, erzeugen Rattermarken und überlasten Werkzeuge. Eine Maschine mit ausreichender Leistungsreserve läuft ruhiger, produziert bessere Oberflächen und verkraftet gelegentliche starke Eingriffe. Richtwert: An typischen Werkstücken orientieren und mindestens 20–30 % Reserve einplanen. |

Maschinengewicht & Führungssteifigkeit | Hohe Masse und steife Führungen reduzieren Schwingungen und Verzug – das ist die Basis für Maßhaltigkeit und Wiederholgenauigkeit. Leichte Maschinen verziehen sich schneller und reagieren empfindlicher auf Schnittkräfte. Für Stahlbearbeitung sind massive Gussbetten ein klares Qualitätsmerkmal. |

Kühlmittelanlage & Späneräumung | Kontinuierliche Kühlung verlängert Werkzeugstandzeiten, stabilisiert Maßhaltigkeit und reduziert Gratbildung. Eine gute Späneräumung verhindert Aufstau im Arbeitsbereich und verbessert Sicherheit und Komfort – besonders bei längeren Schichten. |

Sicherheitsfunktionen (Bremse, Abdeckungen, Not-Halt) | Moderne Sicherheitsfunktionen sind in Ausbildungs- und Mehrbenutzerumgebungen unverzichtbar. Schnell reagierende Motorbremsen, geschlossene Keilriemen- und Spindelbereiche sowie eindeutige Not-Halt-Bedienelemente reduzieren Risiko und Stress. |

Fräsen (konventionell / Bohr-Fräsmaschinen)

Technische Anforderung | Warum ist das wichtig? / Woran orientiert man sich? |

|---|---|

Verfahrwege X/Y/Z | Sie bestimmen, welche Werkstückgrößen bearbeitet werden können – inklusive Spannmittel, Schraubstock und Werkzeuglänge. Häufig wird der Z-Weg unterschätzt: Mit hohem Schraubstock und langen Werkzeugen bleibt sonst wenig Arbeitsweg übrig. |

Tischgröße, T-Nuten, Tischtraglast | Ein ausreichend großer, stabiler Tisch erlaubt sichere Spannungen und Vorrichtungen. Bei zu kleinen Tischen wird mit Hilfsaufbauten gearbeitet, die die Genauigkeit senken und das Handling unsicher machen. Für Universalmietzwecke lieber etwas größer planen. |

Spindelleistung & Drehmoment | Gerade bei Stirnfräsern und größeren Fräserdurchmessern braucht man Leistungsreserven. Eine Maschine, die bei jeder stärkeren Zustellung in die Knie geht, ist auf Dauer unwirtschaftlich und erzeugt schlechte Oberflächen. |

Führungssteifigkeit / Maschinenbett | Eine Fräsmaschine ist nur so präzise wie ihre Führungen und das Maschinenbett. Spiel oder zu geringe Steifigkeit führt zu Vibrationen, sichtbaren Rattermarken und Maßfehlern. Gussbett und präzise geschabte oder geschliffene Führungen sind ein Qualitätsmerkmal. |

Drehzahlbereich & stufenlose Verstellung | Unterschiedliche Fräsergeometrien und Materialien benötigen definierte Schnittgeschwindigkeiten. Mit einem ausreichend breiten, fein einstellbaren Drehzahlbereich lassen sich diese Vorgaben einhalten, was Oberflächenqualität und Standzeit direkt verbessert. |

Digitalanzeige (2-/3-Achsen) | Eine DRO reduziert Ablesefehler, erleichtert das Anfahren von Bezugspunkten und beschleunigt die Arbeit deutlich. Für Ausbildung ist sie auch didaktisch sinnvoll: Azubis lernen trotzdem das Handrad, arbeiten aber schneller reproduzierbar. |

Kühlmittel-/Schmierstoffsystem | Gerade beim Fräsen von Stahl und höherfesten Legierungen ist eine vernünftige Kühlung entscheidend. Sie senkt die Schneidentemperatur, verbessert Spanbruch und führt Späne aus der Schnittzone ab. |

Sägen (Metallbandsägen / ggf. Automatik)

Technische Anforderung | Warum ist das wichtig? / Woran orientiert man sich? |

|---|---|

Schnittbereich (rund / flach / Profil) | Er legt fest, welche Materialquerschnitte überhaupt gesägt werden können. Man sollte sich nicht nur am größten Einzelteil orientieren, sondern an den häufigsten Profilen – und etwas Reserve einplanen. |

Schnittgeschwindigkeit (Bandgeschwindigkeit) & Regelbereich | Unterschiedliche Werkstoffe (z. B. Edelstahl vs. Aluminium) erfordern sehr unterschiedliche Schnittgeschwindigkeiten. Falsche Geschwindigkeiten führen zu schlechter Oberfläche, zu hohem Verschleiß oder sogar Bandbruch. Variable Geschwindigkeit im Bereich typischer Metallwerte (ca. 20–90 m/min) ist daher ein klarer Pluspunkt. |

Vorschubart (manuell / hydraulisch / automatisch) | Der Vorschub bestimmt, wie stark das Band in das Material „greift“. Bei Serien oder größeren Querschnitten sorgt ein hydraulischer oder automatischer Vorschub für konstanten Prozess und weniger Bedienereinfluss. Das erhöht Wiederholgenauigkeit und entlastet Personal. |

Bandführung & Bandspannung | Präzise Sägebandführungen und korrekte Spannung halten das Band in Spur und verhindern Schwingungen. Schlechte Führung erzeugt schiefe Schnitte, schlechte Oberflächen und stark reduzierten Bandstand. Hersteller geben Spannungsbereiche und Führungsqualitäten vor, an denen man sich orientieren sollte. |

Automatisierungsgrad (Halb-/Vollautomat) | In Betrieben mit wiederkehrenden Längen und Serien sind Halb- oder Vollautomaten produktivitätsentscheidend. Sie senken Bedienaufwand, reduzieren Fehlbedienung und erhöhen Reproduzierbarkeit – insbesondere in Kombination mit Längenanschlägen oder automatischem Materialvorschub. |

Materialauflagen / Rollenbahnen | Ohne stabile Materialauflagen muss der Bediener Material „in der Luft“ führen – das ist anstrengend, unpräzise und unsicher. Rollenbahnen vor und hinter der Säge sorgen für stabile Ablage, vermeiden Hebelkräfte am Sägearm und verbessern die Schnittgenauigkeit. |

Sicherheits- und Schutzfunktionen | Abdeckungen, Bandüberwachung, automatische Abschaltung bei Bandriss und gut erreichbare Not-Halt-Taster sind Standard, sollten aber bewusst geprüft werden – insbesondere in Lehrwerkstätten. |

Schleifen (Bandschleifer, Rohrschleifmaschinen, Flach-/Rundschleifen)

Technische Anforderung | Warum ist das wichtig? / Woran orientiert man sich? |

|---|---|

Werkstückgeometrie (Rohrdurchmesser, Flächen, Konturen) | Die Maschine muss zur Bauteilgeometrie passen: Rohre erfordern andere Auflager und Bandführungen als flache Werkstücke. Wer viel Rohr bearbeitet, sollte gezielt Maschinen mit entsprechenden Aufnahmen und ggf. Centerless-Einheiten wählen. |

Band- bzw. Schleifscheibengröße & Bandlauf | Bandbreite und -länge bestimmen Abtragsleistung und Standzeit. Ein stabiler Bandlauf ohne Vor- und Rückschwingen ist essenziell für gleichmäßige Oberflächen. Unruhiger Lauf zeigt sich sofort in Streifen oder Wellen auf dem Werkstück. |

Antriebsleistung & Drehzahlbereich | Zu wenig Leistung führt zu Drehzahlabfall beim Andrücken des Werkstücks – das erzeugt Hitze und Schleifbrand. Ein sinnvoller Drehzahlbereich erlaubt die Anpassung an verschiedene Materialien (z. B. Stahl vs. Aluminium). |

Centerless-Option (Rohrserien) | Bei Serien von Rohren oder Wellen sorgt eine Centerless-Schleifeinheit für reproduzierbare, rundum gleichmäßige Oberflächen. Im Vergleich zum „freihändigen“ Schleifen ist der Prozess deutlich stabiler, schneller und ergonomischer. |

Kühlung / Absaugung / Funkenfang | Schleifprozesse erzeugen Feinstaub, Wärme und Funkenflug. Eine gute Absaugung verbessert die Arbeitssicherheit und hält die Umgebung sauber, Kühlung schützt Werkstück und Schleifmittel vor Überhitzung. |

Ergonomie & Auflager | Eine stabile, gut positionierte Werkstückauflage entlastet den Bediener und verbessert die Oberflächengüte. Improvisierte Auflagen führen zu ungleichmäßigem Anpressdruck und sichtbaren Spuren im Schliffbild. |

Blechbearbeitung (Scheren, Abkantpressen etc.)

Technische Anforderung | Warum ist das wichtig? / Woran orientiert man sich? |

|---|---|

max. Blechstärke und Material (Stahl, VA, Alu) | Die angegebene Kapazität gilt meist für Baustahl – bei Edelstahl reduziert sich die mögliche Dicke deutlich. Eine dauerhafte Überlastung der Maschine führt zu Verformung des Gestells, ungenauen Schnitten oder Schäden an Werkzeugen. Deshalb immer auf Angaben „bei Stahl S235“ vs. „Edelstahl“ achten. |

Arbeitslänge (Tisch-/Scherenlänge) | Sie bestimmt, ob Teile in einem Stück geschnitten/gebogen werden können oder in mehreren Schritten. Für typische Bauteile (z. B. 1000 mm, 2000 mm) sollte die Maschine mindestens diese Arbeitslängen plus etwas Reserve abdecken. |

Presskraft / Schnittkraft | Zu geringe Presskraft bei Abkantpressen führt zu Maßabweichungen und unvollständigen Biegungen; bei Scheren zu Grat und unvollständiger Trennung. Ein ausreichender Kraftvorrat sorgt für langfristig saubere Schnitte und Biegungen ohne Werkzeugüberlastung. |

Anschlag- & Positioniergenauigkeit | Bei Serienteilen ist der Hinteranschlag entscheidend für Maßhaltigkeit. Ungenaue oder schwer einstellbare Anschläge führen zu Längentoleranzen und unnötigem Ausschuss. Digitale Anschläge oder Messsysteme sind ein klarer Vorteil, wenn präzise Blechteile benötigt werden. |

Werkzeugaufnahme & Werkzeugkompatibilität | Standardisierte Werkzeugaufnahmen (z. B. bei Abkantwerkzeugen) erleichtern die Beschaffung und den Wechsel von Ober- und Unterwerkzeugen. Wer Sonderwerkzeuge einsetzen möchte, sollte auf Kompatibilität achten, um spätere Umrüstkosten zu vermeiden. |

Sicherheitskonzept (Lichtschranken, Zweihandbedienung, Schutzgitter) | Blechbearbeitungsmaschinen bergen ein hohes Quetsch- und Schneidrisiko. Moderne Lichtschranken, Zweihand-Auslösung und Schutzgitter sind unerlässlich, um Bediener zu schützen und Vorgaben der Berufsgenossenschaften einzuhalten – insbesondere, wenn Auszubildende am Gerät arbeiten. |